Wybór odpowiednich elementów złącznych do konkretnych zastosowań

Jak wybrać odpowiednie elementy złączne do konkretnych zastosowań?

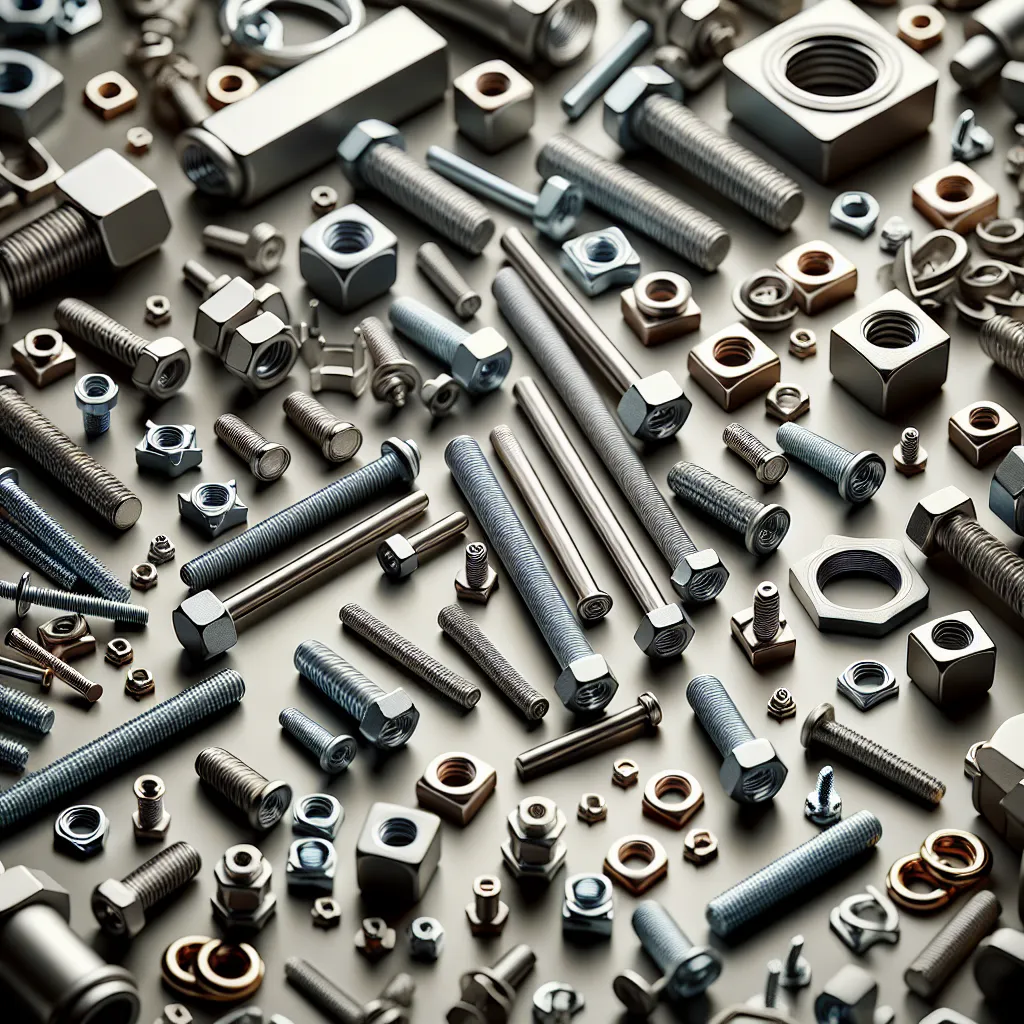

Wybór odpowiednich elementów złącznych do konkretnych zastosowań jest kluczowy dla efektywnej pracy każdej konstrukcji. Istnieje wiele czynników, które należy wziąć pod uwagę podczas doboru tych elementów, takich jak materiał, obciążenia, warunki pracy czy specyfika zastosowania. Na przykład, przy łączeniu blachy aluminiowej, konieczne jest zastosowanie odpowiednich elementów złącznych, które zapewnią solidność i trwałość połączenia. Dlatego wybór śrub, nakrętek czy wkładek musi być dokładnie przemyślany i dostosowany do specyfiki blachy aluminiowej.

Sprawdzony dostawca elementów złącznych, tak jak Ulamex, oferuje szeroki wybór produktów, które mogą być odpowiednio dopasowane do potrzeb konkretnego zastosowania, na przykład do łączenia blachy aluminiowej. Dostarczając wysokiej jakości elementy złączne, firma Ulamex dba o to, aby spełnić oczekiwania klientów i zapewnić solidne połączenia.

Jeśli szukasz profesjonalnego dostawcy elementów złącznych do blachy aluminiowej, koniecznie sprawdź ofertę Ulamex dostępną pod adresem https://ulamex.com.pl/blacha-aluminiowa. Oferując różnorodność produktów i doradztwo w doborze odpowiednich elementów złącznych, Ulamex może być wartościowym partnerem w realizacji Twoich projektów.

Jak wybrać odpowiednie elementy złączne do konkretnych zastosowań?

Wybór odpowiednich elementów złącznych do konkretnych zastosowań jest kluczowym aspektem w procesie projektowania i budowy maszyn oraz konstrukcji. Istnieje wiele czynników, które należy wziąć pod uwagę przy wyborze elementów złącznych, takich jak środowisko pracy, obciążenia, temperatura, a także specyficzne wymagania dotyczące sztywności, wytrzymałości i odporności na korozję.

Podstawowym krokiem przy wyborze odpowiednich elementów złącznych jest zrozumienie specyfiki zastosowania i środowiska, w którym będą pracować. Na przykład, w przypadku aplikacji w warunkach wysokiej wilgotności lub agresywnych substancji chemicznych, konieczne jest wybranie elementów złącznych wykonanych z materiałów odpornych na korozję, takich jak stal nierdzewna czy stop aluminium o podwyższonej odporności chemicznej.

Kolejnym istotnym aspektem jest dobór właściwego rodzaju złącznika, takiego jak śruby, nakrętki, zapadki czy dociskacze. Wybór ten zależy od konkretnych obciążeń, które dany element będzie musiał przyjąć, a także od wymagań dotyczących łatwości montażu i demontażu.

Ważne jest także uwzględnienie parametrów takich jak rozmiar i wytrzymałość elementów złącznych, aby zapewnić odpowiednią sztywność i bezpieczeństwo konstrukcji. Dobór elementów złącznych powinien być dokładnie przemyślany, aby zapewnić nie tylko właściwą funkcjonalność, ale również długotrwałą i niezawodną pracę całej konstrukcji.

Podsumowując, wybór odpowiednich elementów złącznych do konkretnych zastosowań wymaga interdyscyplinarnej wiedzy oraz uwzględnienia wielu czynników, takich jak specyfika zastosowania, obciążenia, materiały czy parametry konstrukcji. Przemyślany wybór elementów złącznych ma kluczowe znaczenie dla trwałości, bezpieczeństwa i wydajności całej konstrukcji.

Analiza różnych rodzajów złącz do specyficznych potrzeb użytkownika

Wybór odpowiednich elementów złącznych do konkretnych zastosowań jest kluczowym procesem w budowie maszyn, konstrukcji i innych urządzeń. Analiza różnych rodzajów złącz do specyficznych potrzeb użytkownika jest niezwykle istotna w kontekście zapewnienia bezpieczeństwa, wydajności i trwałości konstrukcji. Istnieje wiele rodzajów złącz, takich jak śruby, nakrętki, wkręty, nity czy spawanie, z których każde ma swoje indywidualne zastosowanie.

Podstawowym kryterium wyboru odpowiedniego złącza jest rodzaj sił i obciążeń, którym będzie ono poddane w trakcie eksploatacji. Dla zadań wymagających dużych sił rozciągających, złącza śrubowe mogą być lepszym wyborem ze względu na ich zdolność do utrzymania dużej siły nacisku. Natomiast w przypadku potrzeby szybkiego montażu, złącza zapadkowe lub zaciskowe mogą okazać się bardziej odpowiednie.

Kolejnym istotnym aspektem jest środowisko, w jakim złącze będzie pracować. Dla zastosowań w warunkach ekstremalnych, takich jak wilgoć, korozja czy duże zmiany temperatur, konieczne może być zastosowanie specjalnych powłok antykorozyjnych lub materiałów odpornych na działanie agresywnych substancji.

Wszystkie te czynniki muszą być uwzględnione podczas analizy i wyboru odpowiednich złącz, aby zapewnić niezawodność i trwałość konstrukcji. Dobrze dobrane złącza mogą znacząco wpłynąć na efektywność oraz bezpieczeństwo całego systemu, dlatego warto poświęcić odpowiednią uwagę temu aspektowi podczas projektowania i budowy.

Wybór elementów złącznych a efektywne wykorzystanie w praktyce

Wybór odpowiednich elementów złącznych odgrywa kluczową rolę w zapewnieniu stabilności i efektywności różnorodnych konstrukcji. Praktyczne zastosowanie wymaga zrozumienia specyfiki danego projektu oraz odpowiedniego wyboru elementów.

W przypadku konstrukcji narażonych na wysokie obciążenia dynamiczne, takich jak maszyny przemysłowe czy konstrukcje mostowe, kluczowe znaczenie ma wybór złącz wytrzymałych na zmęczenie, zapewniających długotrwałą niezawodność. Dla takich zastosowań zalecane są złącza śrubowe z wyższej jakości stali, aby zapewnić odporność na naprężenia zmęczeniowe.

W przypadku konstrukcji, które wymagają precyzyjnego dopasowania, takich jak mechanizmy precyzyjne czy obrabiarki CNC, kluczową rolę odgrywają łożyska i prowadnice liniowe. Wybór wysokiej jakości elementów złącznych wpływa nie tylko na precyzję i wydajność urządzeń, ale również na ich żywotność i wymagania konserwacyjne.

Efektywne wykorzystanie elementów złącznych w praktyce wymaga także uwzględnienia specyfiki środowiska, w jakim konstrukcja będzie eksploatowana. Na przykład, w przypadku zastosowań w warunkach agresywnych, konieczne jest zastosowanie elementów zabezpieczających przed korozją, takich jak powłoki czy materiały odpornych chemicznie.

Wybór elementów złącznych powinien więc być dopasowany do specyfiki konkretnego zastosowania, uwzględniając obciążenia, precyzję, warunki eksploatacji oraz wymagania dotyczące niezawodności i trwałości. Tylko w ten sposób można efektywnie wykorzystać elementy złączne w praktyce, zapewniając stabilność, bezpieczeństwo i wydajność konstrukcji.